|

生産管理 ボトムアップ型 「日本版6シグマ」の追及 A production management problem in a Chinese advance company From an action example by 6 sigma for Japan 日本生産管理学会 於 大阪市大 |

|

要約 本発表で紹介する「A社における6シグマ経営」とは、中国を拠点とした経営で、市場、顧客からの要求に応じて、一定の品質と数量の製品を安定的に生産し、目標とする利益を上げ続けるための経営である。 このような問題意識から、A社は「日本版6シグマ」への取り組みをスタートさせた。ここでは「日本版6シグマ」を通して、特に「全社的な生産管理体制の構築、中国人社員の戦力化、金型・部品・製品一貫生産における生産管理」等の問題について、具体的にどのような「生産管理施策」を実施したかを紹介し、そこから中国に進出する日本企業が共有化できる「生産管理モデル」を構築し、さらに国際的に通じ |

A社の「日本版6シグマ」への取組み

|

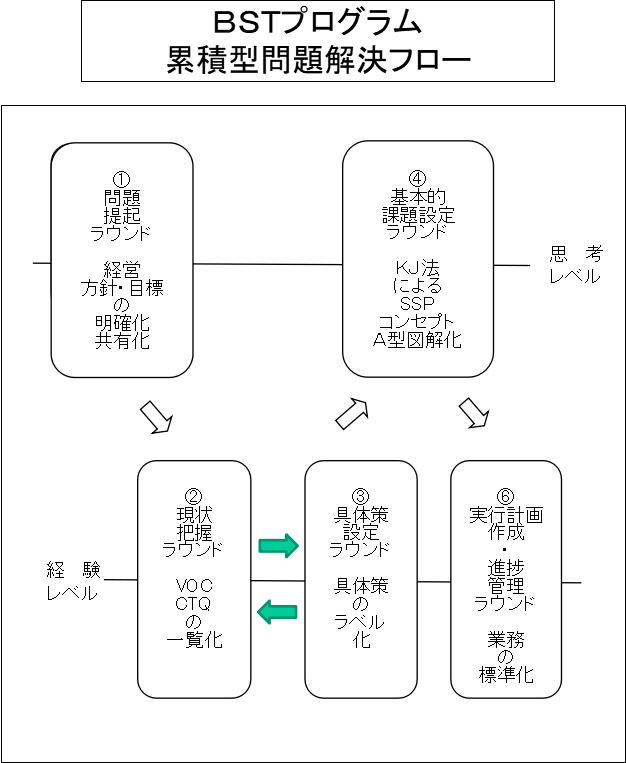

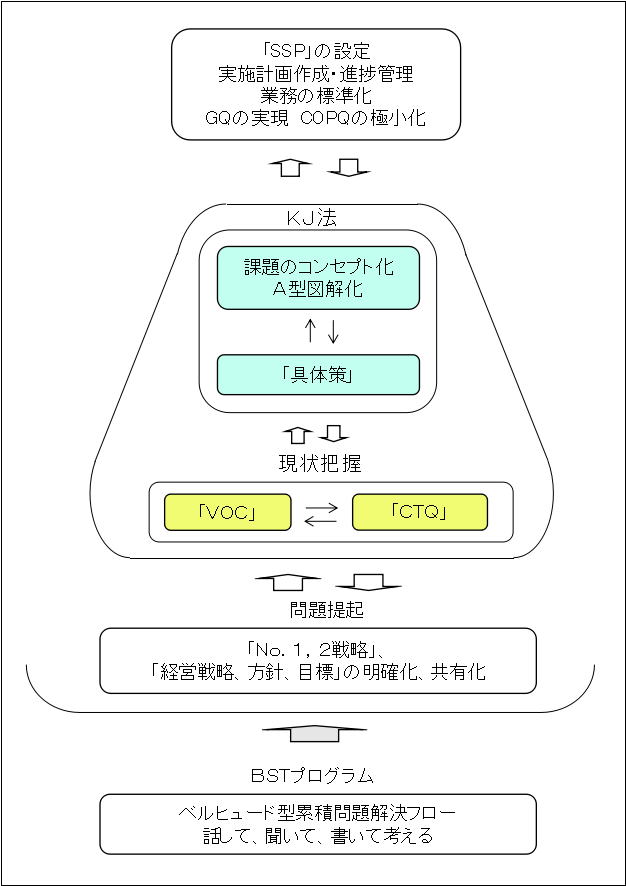

A社の生産管理戦略 A社は主に通信機器分野におけるメカトロニクス製品「Mシリーズ」(以下「製品M」)の開発、製造、販売を行うハイテク、ベンチャー企業である。 A社は、前身が数人のメンバーでスタートした研究中心の企業であったが、この10年間に生産から技術、開発、販売のすべての拠点を上海に集約し、かつ製品組立のみならずすべての成形、プレス部品およびその金型設計・製造、鍍金、基盤づくりまで、外注に頼らず、完全内成化体制をとっている。 しかし、現実には戦略通りにはいかない。ヒット商品が出て、高成長が続いている間は、問題が隠れて表面化しないが、さらに続く厳しい価格競争に勝ち残っていくために、A社は中国を拠点にした「生産管理戦略」を単に絵に描いた餅に終わらせず、これまで積み残してきた多岐にわたる業務革新課題をきめ細かく解決し、確実に収益をあげることができる力をつけなければならない。 A社は、このような問題意識から、「BSTプログラム累積問題解決フロー」をベースにした「日本版6シグマ」への取り組みをスタートさせることとなった。 |

日本版6シグマ

収益力に直結した生産管理戦略

|

A社は2004年秋、中国における3億台に迫る需要を中心に世界市場への全面的対応を狙いとして、それまで3つだった上海工場を一気に6工場に増やし、金型・部品・製品組立一貫生産体制をさらに拡充した。生産に直接かかわる従業員に、開発、技術、品質保証、管理等のスタッフを加え、常時7千人が働いている規模になっている。 一般にベンチャー企業や中小企業が飛躍的に規模を拡大して行く過程では、経営トップ個人の意思や考え方、アイデアによって事業運営が行なわれることが多い。A社の「部品から製品まで、一貫大量生産によってスケールメリットを追求する」という「生産管理戦略」の場合も例外でない。 こうしたトップダウン方式では一旦消化不良がおこると、トラブルが多発し、組織がギクシャクしてくる。トップは「なぜ上手く行かないのだ」と現場にどんどん介入し、直接指示するようになる。しかし、現場の責任者がトップに異義をとなえることは困難である。 (1)経営理念と方針の共有化 そこで、第一に取組んだことは、経営トップの語録をもとに、A社としての「経営理念と経営方針」をわかりやすく見直し、全体で共有化しあうことによって、経営トップと組織全体の一体化を図ることであった。 (2)生産管理に関連する その上で、担当者に問題があれば、自己啓発課題を具体的に明示し、指導した。このように、各部門で「業務の問題点把握、改善、標準化、指導」のサイクルをきめ細かく、スピーディにまわすという「業務の標準化と改善のスパイラルアップ」に取組んだ。 (3)利益管理に直結した生産管理 ■利益管理の原則

■「3つの数字」の把握 ■「在庫高」の管理・改善 ②入出庫管理 ③製品、購入材料・部品の棚卸し管理 |

A社の生産管理戦略に不可欠なマネジメント力

|

製品開発段階から しかし、現実には、各部門が改善に取組めば取組むほど、部門間の連携が難しくなるという状況が生まれてきた。そこで、取り組んだのが、製品の開発段階から、「開発営業→製品企画・構想設計・詳細設計→金型・部品製作→試作・評価→製品組立→販売」の流れをスムーズにするための取組みである。 全部門が一堂に会して 個々の「製品開発テーマ」について、「開発営業→製品企画・構想設計・詳細設計→金型・部品製作→試作・評価→製品組立→販売」間の業務の流れのなかで、どの部門に困難な問題があるかを押さえ、連携して解決すべき優先課題「ボトルネック課題」を絞り込むこととした。「ボトルネック課題」が設定できれば、問題解決の手順に沿って短期集中的に効率よく準備を開始するだけである。 |

「マネジメント力」のまとめ

「Articulacy」のトレーニング

|

「Articulacy」のトレーニング ①トップ、上司と経営方針、目標を共有化する力 |

能力・成果評価による社員の戦力化

|

最後に大事なマネジメント力は、「経営理念」と「経営目標」をよく理解し、個々の業務の革新に取り組んだ社員に対しては、能力と成果を公正、公平に評価し、適正に報酬、報償によって処遇する体制をつくることである。 A社として、能力・成果評価制度を早急に明確にしなければならない背景には、二つの大きな理由がある。 開発から生産、販売までの各部門のすべての「生産管理業務」に関連して、「基本業務の標準化」を行ったが、これらの業務課題は、A社が社員に求める通常の業務そのものである。そこで、社員の「業務を遂行する能力と成果の評価」に関しては、部門別「業務の標準化一覧」を活用し、部門別に「業務遂行能力・成果評価表」を作成した。 その結果、日本人、中国人社員を問わず、A社として部門別に各社員に求める業務課題とその遂行に必要な能力と成果のレベルを明確にし、評価することができた。 また評価結果に応じて、社員別にどんな行動力やテクニカルコアコンピテンシーを身につけて欲しいかをはっきりさせ、社員の自己啓発のためのガイドラインとして提示できるようにした。 |

back