|

「6シグマ課題:SSP」の設定 |

「6シグマ」は

「SSP」全体の設定が一番!

| 「6シグマ」は、「GQ」の追及、つまり「VOC」に応え、内部の業務不良要因「CTQ」を改善し、顧客満足「CS」を実現し、「COPQ」の6σ化をめざす、全社的な問題解決活動です。 |

| 6σ | Six Sigma 統計学上の概念である「標準偏差:σ」の6倍の範囲内に品質のバラツキを押さえようとする考え方 「ものづくり」で言えば、品質管理の目標レベルを「6σ:100万個中、不良品を3.4個以下、99.99966%の歩留まり」とするというもの |

| GQ | Good Qiality 顧客の満足と無駄な損失、機会損失の極小化につながるレベルの製品や業務の品質 |

| VOC | Voice Of Custmors 製品、商品、サービス品質および関連業務に対する顧客の不満、要望、意見 |

| CTQ | Critical To Quality 製品、商品、サービスの品質問題に重大なマイナス影響を与えている内部の業務不良要因 |

| COPQ | Cost Of Poor Quality 製品や業務の品質不良、バラツキによって生じる無駄なコスト、機会損失の総和 |

| SSP | Six Sigma Project 経営方針や目標の実現に向け、各部門が「VOC」と「CTQ」の現状把握をもとに、「何が問題か、何を解決すべきか」について、「COPQの6σ化」に向けて取組む戦略的な「6シグマ課題」 |

|

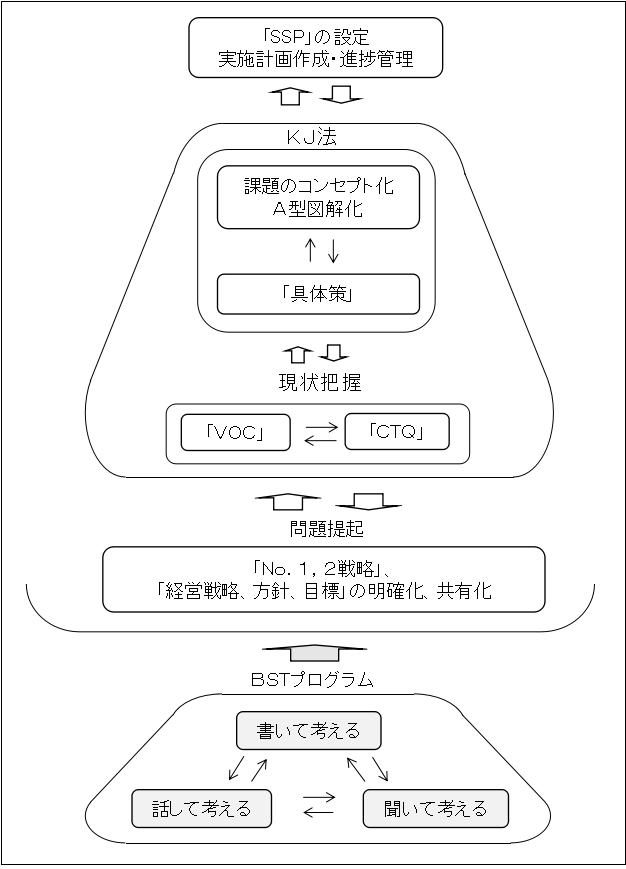

日本版6シグマ 基本フロー |

KJ法を使った「SSP」の設定方法

| 「BSTプログラム」における各部門の「SSP」の設定は、「日本版6シグマ」でもっとも重要視するラウンドです。 |

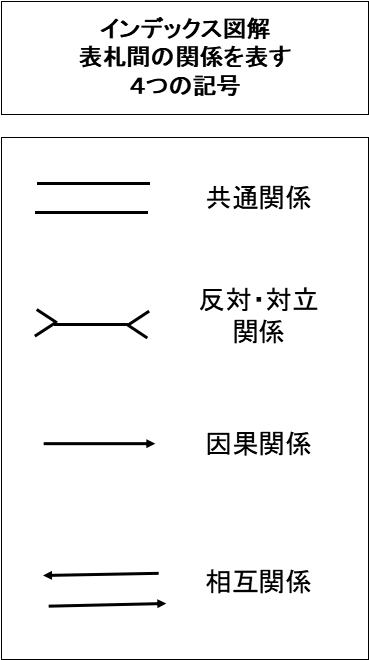

| ①問題提起ラウンドの経営方針・目標を踏まえ、「V OC」と「CTQ」の現状把握をもとに、360度 の視野から、ブレーンストーミングで「具体策」を データ化し、ラベル化する。 ②「具体策」のラベルの全体をバラバラにならべ、ざ っと目を通し、似たようなラベルをグルーピングす る。 ③グルーピングが一通り終わったら、それぞれのグル ープの「具体策」は、結局「何のために、なにを、 どうする」ことなのか、共通した本質を明確にし、 一枚の「表札」をつくる。 ④一通り、表札づくりが終わったら、次のグルーピン グ、表札作りに進む。これを繰り返し、最終的に全 体を5~6枚の「表札:SSP」にする。 ⑤最終的な5~6枚の「表札」をバラバラに並べ、各 ラベル間の関係(下記の記号参照)を明らかにし、 全体で左右対象になるよう配置し、「A型図解(イ ンデックス図解)」に仕上げる。 ⑥「インデックス図解」は、「SSP:6シグマ課題」 全体へ」の戦略的な取組み手順を図解化したもので ある。  いずれの作業も、簡潔な日本語での「話して考える、聞いて考える、書いて考える」という「コミュニケーション」がベースになっています。 この力は、大江健三郎著「話して考えると書いて考える(集英社)」の中にある「考えを明瞭に表現する、句読点をつけて話す、書く」という 「Articuracy」という英語に通じるものであると考えます。 |

back